Sagflisbriketter: hvordan lage "Euro brensel" for drivstoffenheter med egne hender

Ved som ville brenne lenge, gi mye varme og lite aske, og ikke ville avgi gnister eller sot - drømmen til eieren av et landsted med komfyroppvarming eller peis.Dette er egenskapene som sagflisbriketter har, som du ikke bare kan kjøpe, men også lage med egne hender. Det er verdt å gjøre deg kjent med prosessen med produksjonen deres. Det er sånn?

Vi vil fortelle deg hvordan du lager drivstoffbriketter for oppvarming av et landsted eller en hytte. Artikkelen vi har foreslått beskriver i detalj teknologien for å produsere tømmerstokker fra presset sagflis. Gjør-det-selv-folk vil finne korte instruksjoner om hvordan man setter sammen en pressemaskin.

Innholdet i artikkelen:

Fordeler med sagflisstokker

Følgende argumenter kan gis til fordel for briketter presset fra sagflis:

- Lang brenntid - 4 timer.

- Minimal røykutvikling.

- Miljøvennlighet. Utgangsmaterialene er naturmaterialer, så du kan gjødsle bedene med aske.

- Høy energiproduksjon. Det overgår langt energikapasiteten til ved og kan kun sammenlignes med kull av høy kvalitet.

- Konstant forbrenningstemperatur.

- Økonomisk. Kostnaden for 1 tonn slikt drivstoff vil være billigere enn tilsvarende mengde ved eller kull.

- Mulighet for egenproduksjon.

Det er også ulemper. Den viktigste er frykten for fuktighet. De kan ikke lagres i friluft, fordi... de vil raskt absorbere fuktighet og vil derfor brenne dårlig. Derfor er det nødvendig å tildele et tørt rom for lagring.

Enhver betydelig mekanisk påvirkning på sagflisbriketter er kontraindisert.Hvis du kjøper spesialutstyr for deres produksjon, vil kostnadene være høye og ikke alltid rettferdiggjort.

Det er lønnsomt å sette opp håndverksproduksjon dersom sagflisen er ledig, og man kan bruke eksisterende utstyr til montering.

Typer drivstoffbriketter

Briketter er delt inn i typer avhengig av deres form. Hovedtypene du kan finne på markedet er:

- RUF. Dette er pressede rektangler som måler 15 x 9,5 x 6,5 cm De er laget av naturlig tresagflis med tillegg av spesielle komponenter.

- Nestro. Visuelt er dette sylindre med en diameter på 6 til 9 cm og en lengde på 5 til 35 cm, uten hull. Materialet for produksjon er presset tremasse. Den tørkes, legges i en lastebeholder og føres deretter gjennom en skrue for pressing. Dispensere fordeler massen i former under trykk.

- Pini kay. I form er de polyedre med antall flater fra 4 til 6. Under produksjonsprosessen blir de utsatt for prosessering ved høye temperaturer og pressing under høyt trykk, opptil 1100 bar. Som et resultat øker forbrenningseffektiviteten, fuktmotstanden og tettheten.

Kjemisk sammensetning og varmeoverføring av alle disse artene presset sagflis er de samme, de skiller seg bare i tetthet. Dette drivstoffet er ikke preget av gnister som flyr i forskjellige retninger. Dens høye tetthet og lave hygroskopisitet gjør det mulig å lagre dette drivstoffet i et lite pantry ved siden av ovnen.

Hvis du har de nødvendige råvarene for å lage briketter, kan du lage dem selv.

Utstyr for produksjon av briketter

Under industrielle forhold utføres sliping av treavfall ved hjelp av spesielle mekanismer - knusere. En så viktig del av den teknologiske prosessen som tørking utføres ved hjelp av tørkemaskiner, som kommer i to typer - trommel og aerodynamisk.

Støping av produkter utføres på hydraulisk presse. Med en kraft på minst 30 MPa komprimerer den massen. Samtidig er det ikke nødvendig å tilsette noen stoffer til råvaren for binding, fordi under disse forholdene, på grunn av kompresjon og høy temperatur, frigjøres trelim - lignin.

Briketter av enhver form kan produseres ved hjelp av en mekanisk slagpresse, men deres tetthet er ikke veldig høy.

Det er en annen metode for å produsere "eurowood" - ekstrudering. Det er basert på det faktum at med en kraft på ca. 40 MPa skyves massen gjennom kalibrerte hull ved hjelp av en skrue, og danner derved produkter i form av sylindre eller sekskanter. Ved utgangen kuttes de med spesielle kniver.

Produktiviteten til skrueekstrudere er høyere enn for mekaniske eller hydrauliske presser.

Det er irrasjonelt å kjøpe slike installasjoner for å lage din egen og forberede drivstoffbriketter; det er andre alternativer for dette.

Selvstendig produksjon av briketter

Hovedleverandøren av sagflis er sagbruket. Det spiller ingen rolle hvilken type tre det er, hovedkriteriet er fuktighetsinnhold. Det bør ikke gå utover 12 %. I den totale massen bør mengden av ødelagt ved ikke overstige 5%.

Beskrivelse av den teknologiske prosessen

Denne prosessen er ikke veldig komplisert og består vanligvis av fem stadier:

- Rensing av råvarer. Det er nødvendig å fjerne smuss og overflødige urenheter.

- Sliping. Størrelsen på sagflisen har betydning - maksimalt 0,6 cm.

- Pressing.

- Tørking.

- Lager.

Etter det første forberedende trinnet blandes massen med tørr, pulverisert leire, proporsjon 10: 1. Deretter, tilsett litt vann, begynn å blande. Vær oppmerksom på at tykkelsen på blandingen skal være middels. Dens evne til å holde formen, tørketiden og etterbehandlingstettheten til produktene avhenger av denne indikatoren.

Det neste trinnet er å laste den resulterende blandingen inn i bunkeren til briketteringsutstyret. Deretter selve pressingen i former. Det gjenstår tross alt å tørke de ferdige brikettene godt. Kartong dynket i vann tilsettes noen ganger til leireblandingen. I dette tilfellet øker brennbarheten til drivstoffet.

Hjemmelagde presseplanter

Hjemme kan du lage utstyr i tre versjoner:

- med hydraulisk drift;

- med manuell drift;

- med knekt.

Den manuelle enheten er den enkleste. Den kan festes til veggen. Rammen for den er laget av et stålrør eller vinkel ved sveising.

Det er umulig å lage en fullverdig teknologisk linje for produksjon av briketter hjemme, fordi det er veldig dyrt og krever store områder. Håndverkere hjemme bruker hjemmelagde maskiner av ulike design

Man kan ikke gå glipp av poenget at når sagflisen er stor, må den knuses før pressing. En enkel kutter er egnet for dette, men det er bedre å mekanisere denne prosessen. Det er bra hvis du har en maskin for sliping av gress hjemme, den vil også takle å knuse sagflis.

Noen håndverkere tilpasser utdaterte vaskemaskiner til dette formålet. Til dette formålet er aktivatoren supplert med kniver.

Manuell maskin

En presse for produksjon av briketter fra sagflis hjemme er festet på veggen med dybler. En stasjonær form er festet til den nedre delen av strukturen.

Dens geometri kan være hvilken som helst. For å kontrollere mekanismen er det nødvendig med en spak, så det er montert et hengsel på den øverste tverrstangen, gjennom hvilken et stykke rør eller en lang metallpinne er festet.

Formen, installert ubevegelig, vil tjene som en matrise, og stansen er festet til spaken. Det er viktig å beregne lengden på røret riktig slik at stansen passer fritt inn i matrisen.

Det andre alternativet for en manuell presse er en gulvmekanisme. Designet er identisk med veggarmaturen, den eneste forskjellen er at den sveisede rammen som hoveddelene er festet til er installert på en flat horisontal overflate.

En annen type manuelt betjent utstyr er en skruepresse. Den er veldig enkel å bruke. Den nedre delen er en perforert formbeholder plassert under sengen.

Når skruen strammes, skapes det nødvendige trykket for pressing. Ytelsen til en slik enhet er svært lav.Det brukes mye tid på å laste, stramme skruen og fjerne ferdige produkter. Spakmodeller har mer potensial.

Forbedret hjemmelaget versjon

Manuelt utstyr kan forbedres ved å legge til en jekk eller hydraulisk presse. Formen er laget firkantet eller rund. Basen er sveiset fra kanal. Stativ - hjørne 100 x 100.

Runde former er laget av tykkveggede rør. Matrisen er perforert slik at vannet som frigjøres under kompresjonen slipper ut. For å fjerne ferdige produkter gjøres bunnen avtagbar.

For dette formålet kan du installere en fjær inne i matrisen, feste den til bunnen, men da må den sveises tett. En skive er festet til fjæren. Når produktet er dannet trekker det seg sammen, og når stangen snur, retter den seg og skyver den ferdige briketten ut av formen med en skive.

Stangen er laget av et rør med en diameter på ca. 3 cm. En stans er festet til den ene enden ved sveising, som passer inn i matrisen med et lite gap. Den motsatte enden av stangen er festet til en hydraulisk jekk eller presse.

Før lasting av råstoffet må det blandes godt. Dette krever en spesiell beholder. De lager den av stålplate eller tilpasser en trommel fra en gammel vaskemaskin og installerer den på stativer. Du kan blande det med en mikser eller i en betongblander.

Fra trommelen tilføres tremassen for pressing i former langs et brett laget av stålplate. Det er best å tørke briketter i ovn, men du kan også tørke dem i solen. Det viktigste er at luftfuktigheten er minimal.Bare en tørr type drivstoff vil gi fra seg en slik mengde termisk energi som er nok til å varme opp lokalene.

Stasjonær brikettpresse

For å lage en slik presse trenger du en 2,5 kW motor hvis du jobber på et 220 V-nettverk Hvis trefasespenning tilføres, vil en 9 kW motor duge. I tillegg trenger du girkasse, aksel, lager, mateskrue, varmeelementer, og et relé for temperaturkontroll.

Motoren, girkassen og andre komponenter er montert på en sveiset ramme fra en vinkel. Den er installert på stativer laget av rør. Skruen i dette designet består av to deler. En av bunnene forvandler sagflis til en lastebeholder, den andre fungerer som en stans. Rollen til matrisen spilles av røret.

Før du starter pressen, varmes røret opp ved hjelp av varmeelementer til 260⁰. Oppvarmingen reguleres ved hjelp av et relé. Komprimeringen av brikettene styres av en firkantsveiset til røret. Som en designfeil kan store varmetap til miljøet noteres. Men samtidig øker kvaliteten på brikettene betydelig.

Hvordan beregne behovet for drivstoffbriketter?

Etter å ha bestemt deg for å bytte oppvarming av hjemmet til sagflisbriketter, er det bedre å umiddelbart beregne hvor mange av dem som vil være nødvendige for å vare i hele perioden. Her må du ta hensyn til temperaturen som må opprettholdes, arealet av rommet, tykkelsen på veggene og andre faktorer.

Kvaliteten på øko-drivstoff spiller også en viktig rolle. Varmeeffekten på 1 kg høykvalitetsbriketter kan nå opp til 4,4 kW. Fra produkter laget hjemme for bruk i murovner eller metallbadenheter, vil et slikt resultat ikke skje.

La oss si at et hus med et areal på 100 m² er godt isolert, oppvarmingsperioden varer 190 dager, kjelens driftskoeffisient er 0,7. Deretter 100 x 190 x 24 x 0,7 x 70 = 22 344 kW. Hvis vi tar i betraktning at effektiviteten til ovnen er 86%, vil varmeoverføringen reduseres til 3,9 kW. Etterforsker, du trenger en tilførsel av briketter på 22 344: 3,9 = 5,7 tonn.

Konklusjoner og nyttig video om temaet

Video #1. En interessant versjon av en hjemmelaget maskin for produksjon av briketter fra sagflis:

Video #2. Forberedelse av arbeidsblanding for briketter:

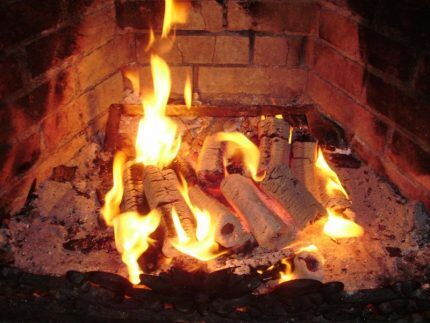

Video #3. Forbrenning av brenselbriketter i en kjele:

Alle kan lage sine egne briketter. Dette krever både fysiske og materielle kostnader, pluss tid. Det er også nødvendig å ta hensyn til det faktum at det er usannsynlig at det vil være mulig å oppnå høy kvalitet hjemme på nivå med europeisk ved.

Likevel, hvis råvarer er tilgjengelige, kan briketter lages, i hvert fall ikke for en full oppvarmingssyklus, men for å tenne ved.

Fortell oss om hvordan du laget sagflisbriketter med egne hender. Del nyttige teknologiske nyanser som vil være nyttige for besøkende på nettstedet. Legg igjen kommentarer, still spørsmål, legg ut bilder relatert til emnet for artikkelen i blokken nedenfor.

Jeg bruker 8-10 tonn briketter per sesong. I forfjor doblet de seg nesten i pris, det ble veldig dyrt å kjøpe dem, og vi har få produsenter.

Sist jeg kjøpte briketter laget av frøskall ut av fattigdom, likte jeg veldig godt måten de brant på (bortsett fra at skorsteinen fort blir tett av røyk). Nå tenker jeg at jeg kan lage dem selv for mine egne behov, ingenting er for komplisert. Jeg lagde slaggblokker til et gjerde, og dette er noe lignende.Pluss at oljebutikken er i nærheten, de har alltid skall. Og jeg har mye tilgjengelig materiale for å lage en presse. Om sommeren kan du høste og besparelsene blir alvorlige.

Og jeg har et sted å oppbevare dem, jeg har en tørrbod, og du kan pakke dem inn i film, de blir som merkevare!

Sagflisbriketter er ganske praktisk drivstoff. Den er lettere å lagre på grunn av sin pene og noenlunde ensartede form og størrelse. Når de brennes, produserer de mer varme enn vanlig ved. Pluss at de brenner nesten dobbelt så lenge. Kostnaden for Euro ved overstiger imidlertid kostnaden for vanlig ved, så hvis du har muligheten til å lage det selv, så er det flott. Hovedproblemet er råmaterialet - sagflis. Du kan fortsatt finne dem for en batch, men det er problematisk med jevne mellomrom.