Press for drivstoffbriketter: alternativer for å lage installasjoner for pressing av sagflis med egne hender

Oppvarming med sagflis eller spon er en vanlig ting for innbyggere i landet vårt, lånt fra europeiske land.Deres popularitet skyldes de lave kostnadene for råvarer og deres gode spesifikke brennverdi under forbrenning. Ved å lage en hjemmelaget brikettpresse kan du få drivstoff av høy kvalitet for praktisk talt ingenting.

Vi vil fortelle deg hvordan du lager en enkel og rimelig maskin for å produsere brikettbrensel. Artikkelen vi foreslår viser designet og gir monteringstips. Produksjonsteknologien og kravene til det opprinnelige trematerialet er gitt.

Innholdet i artikkelen:

Briketteproduksjonsteknologi

Produksjon av pellets og briketter fra treavfall ved pressing er en lenge etablert prosess. Derfor, når du lager en hjemmelaget maskin for å oppnå høykvalitets "europeisk ved", trenger du ikke å finne opp noe, men du kan bruke eksisterende utviklinger.

Beskrivelse av prosessens fysikk

Bruken av bulk vedmateriale til oppvarming finner sin anvendelse i små kjelerom og ovner. Sagflis gir samme energi som tre med tilsvarende masse og fuktighetsinnhold, men lagring av det i sin naturlige tilstand skaper skitt og støv. Derfor presses slikt avfall til briketter av forskjellige former.

Med noen forutsetninger kan vi si at tre består av fiber (cellulose) og dets bindestoff - lignin. Hvert stykke sagflis og spon beholder sin integritet takket være denne polymeren. For å etablere sterke forbindelser mellom de enkelte delene, må de også limes sammen.

Under presseprosessen påføres sagflisen et sterkt trykk, som et resultat av at lignin frigjøres fra det og holder materialet sammen i formen. Denne bindingen er selvfølgelig ikke like sterk som i massivt tre, men den er nok til at den resulterende briketten ikke faller fra hverandre.

Mengden lignin i trevirke i forhold til tørrmasse avhenger av treslag:

- gran: 30%;

- furu: 27%;

- gran: 27%;

- osp: 22%;

- bjørk: 19%.

Jo høyere prosentandel lignininnhold, jo mindre trykk er nødvendig for å frigjøre det. Derfor er det lettere å uavhengig produsere briketter basert på sagflis fra gran enn fra bjørk.

I tillegg til den klassiske produksjonspressen bulk drivstoff Det er også en ekstruderingsmaskin. Essensen av arbeidet er at stoffet under påvirkning av en skrue passerer gjennom en gradvis innsnevret kanal.

Dette skaper svært høyt trykk. Å implementere dette alternativet hjemme er imidlertid komplekst og krever spesifikk kunnskap, så det er bedre å fokusere på modeller med form.

Bruk av lim

I industriell produksjon av presset drivstoff brukes maskiner for å skape trykk i området 500 – 3000 atm. Noen produsenter (for eksempel det tyske selskapet RUF) danner en brikett gjennom en kombinasjon av kompresjon med en kraft på 2000 atm. og oppvarming av råvarene til en temperatur på 150°C. Tettheten til slike produkter når 1,2 kg/dm3.

Hvis du lager en brikettpresse fra skrapmateriale med egne hender, vil du ikke kunne oppnå slike egenskaper. Derfor vil produktene definitivt ha en lavere tetthet og være mer utsatt for å smuldre.

Kompenser for utilstrekkelig ligninfrigjøring og oppnå større styrke sagflisbriketter mulig ved å legge til et tredjeparts lim, for eksempel:

- Slurry. Den nødvendige massefraksjonen av dette bindemidlet oppløst i vann er fra 5 til 10 % av totalvekten.

- Våt bølgepapp.

- Det billigste tapetlimet fortynnet i vann.

Prosentandelen av bølgepapp eller lim bestemmes eksperimentelt, siden den avhenger av størrelsen på sagflisen, dens fuktighet og trykket som skapes i formen.

Krav til råvarer som brukes

Selv ved bruk av industrielt utstyr er det vanskelig å få tak i høykvalitets briketter eller pellets fra treavfall hvis tykkelsen er mer enn 4 mm. Størrelsen på materialet for hjemmelagde enheter bør være mindre. Dette skyldes lavere trykk og manglende oppvarming av råvaren.

Ideelt sett bør sagflisdiameteren og spontykkelsen ikke være mer enn 2 mm. Det store flertallet av treavfallet passer til disse parameterne.

Men det er tider når råvarene er tette med små greiner, flis eller avtar (barkbiter). Deretter, før pressing, for å oppnå en homogen masse, er det nødvendig å utføre foreløpig forberedelse - knuse materialet ved å føre det gjennom en knuser.

For å oppnå god brikettetetthet må du unngå råvarer som er tilstoppet med gress, sand eller jord. Det jordvegetative laget, i motsetning til leire, har ikke astringerende egenskaper, så det pressede produktet vil lett smuldre.

Du må også overholde prosentandelen av mengden bark - den bør ikke være mer enn 5%. Det er umulig å måle dette, men visuelt ser sagflis med en betydelig mengde avtakende ut mørkere ut. Sagflisen må være tørr. Økt fuktighet fører til større brikettløshet og en reduksjon i dens spesifikke brennverdi.

Du kan tørke råvarene om sommeren enten i solen eller i et ventilert område. Om vinteren bør tørking utføres i en veranda eller et annet vaskerom med litt positiv temperatur. For mer intens fordampning kan du bruke tvungen ventilasjon.

Hvis trykket i en hjemmelaget presse for å lage briketter fra sagflis ikke er tilstrekkelig til å frigjøre lignin, tørkes ikke råvarene, men bløtlegges heller i vann sammen med et ekstra festemiddel. I dette tilfellet oppnås bedre homogenitet under blanding, og overflødig fuktighet vil bli fjernet under komprimering.

Grunnleggende elementer i pressen

Hovedelementene i en vanlig presse er en form (et glass som bulkstoffet er plassert i), et stempel og en trykkskapende mekanisme. Det er ikke vanskelig å lage dem selv, da de er typiske for brikettmaskiner.

Mold enhet

Glasset som sagflis eller spon helles i kalles en form eller kammer.Parametrene til briketten vil avhenge av dens geometri.

Vanligvis er kammeret konstruert av utklipp av rundt eller formet stålrør. Basen på stempelet, som går inn i glasset, er skåret ut av en tykkvegget (minst 3 mm tykk) plate.

Når du lager en form, må du ta hensyn til forholdet mellom følgende mengder:

- tverrsnittsareal av formen (s, cm2);

- påført trykk på stempelet (u, kgf);

- spesifikt trykk på råvarer (p, kgf/cm2).

Disse mengdene er relatert av forholdet:

p=u/s

Briketter som bruker et ekstra bindemiddel holder formen godt hvis de dannes ved et spesifikt trykk på mer enn 150 atm. (1 atm. ≈ 1 kgf/cm2). Basert på muligheten for kraften som genereres av stempelet, beregnes tverrsnittsarealet til kammeret.

For eksempel, hvis det er en 10 tonns hydraulisk jekk, så:

s < u / s = 10000 / 150 = 67 cm2.

For slike forhold er et kvadratisk profilrør med en sidelengde på 80 mm eller et rundt rør med en nominell diameter på opptil 90 mm egnet.

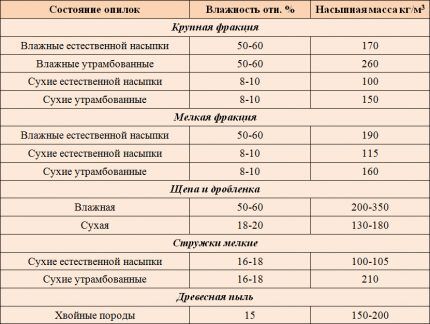

Lengden på den resulterende briketten (l) avhenger av høyden på formen (h), tetthet av råvarer i den opprinnelige tørre (q1) og brikettert (q2) betingelse:

l = h * (q1 /q2)

I tillegg, etter den første komprimeringen, kan du helle sjetongene i glasset igjen og gjenta prosedyren. På denne måten kan du bringe lengden på det resulterende produktet nesten til høyden av pressekammeret.

Under komprimeringen av sagflis frigjøres fuktighet fra briketten. For at det skal komme fritt ut, er kammeret perforert med små hull med hyppig avstand.

Etter at briketten er dannet, må den fjernes fra formen. Å bruke en fjær og en falsk bunn, som ofte anbefales på Internett, er upraktisk. Høyt trykk komprimerer fjæren fullstendig, så over tid blir formen forvrengt, noe som fører til at den mister egenskapene.

Derfor må du enten lage en avtakbar bunn av formen og skyve ut briketten, eller bygge et sammenleggbart glass. I det andre tilfellet må du lage en ekstra skjorte til ham fra en stang.

Tilgjengelige metoder for å skape press

Det er tre vanlige måter å oppnå trykk på som er godt egnet for en hjemmelaget drivstoffbrikettpresse: ved hjelp av en spak, en hydraulisk jekk eller en skrue. Hver av dem er gode på sin egen måte, og implementeringen i praksis er ikke veldig vanskelig.

Bruk av muskelstyrke og innflytelse

Vanligvis brukes et metallrør som spak. Den bør ikke bøye seg under påvirkning av menneskelig muskelstyrke. For eksempel er et forsterket vannrør med en diameter på 40 eller 50 mm med en veggtykkelse på 4 - 4,5 mm egnet.

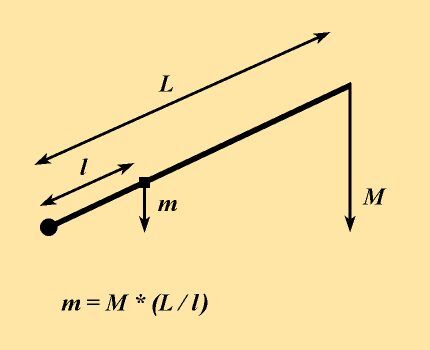

Lengden på spaken og avstanden fra omdreiningspunktet til forbindelsen med stempelet velges ikke bare basert på å oppnå ønsket trykk. En annen viktig parameter er dybden av nedsenking av stempelet i glasset (h, cm).

Det beregnes ved hjelp av formelen:

h = R * (l / L)

Her er R (cm) høyden som enden av spaken vil falle til.

Det er tilrådelig å lage strukturen på en slik måte at nedsenkingsdybden til stempelet er tilstrekkelig til å danne en brikett uten gjentatt kompresjon med foreløpig tilsetning av materiale. Dette vil øke produksjonshastigheten betraktelig.

Den nødvendige nedsenkningsdybden for stempelet (h, cm) kan beregnes ved å kjenne den innledende tørken (q1) og brikettert (q2) tetthet av råmaterialer og høyde på glasset (H):

h = H * (1 – q1 /q2)

Hvis det av en eller annen grunn oppstår en feil (vanligvis på grunn av feil bestemmelse av den opprinnelige tettheten til råmaterialet) og nedsenkingsdybden av stempelet ikke er nok til å gi den nødvendige hardheten til produktet, er det ikke nødvendig å fordøye hele strukturen.

Du kan enten redusere høyden på glasset, eller ved å tilsette sagflis, trykke en brikett i to eller tre omganger.

Påføring av hydraulisk jekk

For å skape sterkt trykk brukes hydrauliske innretninger, for eksempel de vanlige flaskejekkene. Som regel, i en husholdning der det er en bil eller annet utstyr, er slike hydrauliske enheter tilgjengelige, men deres bæreevne kan være utilstrekkelig.

Knekter er rimelige. Dermed kan modeller designet for 30-40 tonn kjøpes for mindre enn 5 tusen rubler. Og med slike indikatorer er det allerede mulig å få briketter med stort tverrsnitt eller flere (3-5) kopier av vanlig størrelse på en gang.

For å produsere flere briketter samtidig, plasseres det nødvendige antallet former på rad. Den midterste bevegelige rammen må være sterk slik at den ikke bøyer seg over tid. Det er best laget av en I-bjelke eller tykkvegget profilrør.

Selve presseprosessen tar lengre tid enn ved bruk av spakdesign. Bruken av en kraftig hydraulisk jekk gjør det imidlertid mulig å oppnå mye større spesifikt trykk på arbeidsstykket. Brikettene er jevnere og tettere og har allerede en attraktiv presentasjon.

Skruepressemekanisme

Driftsprinsippet til en manuell skruepresse ligner på en spakpresse, bare den påførte kraften overføres i en vinkel på 90°. Jo større håndtaksdiameter og jo mindre gjengestigning, jo større trykkøkningsfaktor.

Denne utformingen gjør det også mulig å generere større trykk enn en spakbasert maskin. Dens betydelige ulempe er den laveste driftshastigheten blant de presenterte alternativene.

Imidlertid inkluderer fordelene:

- enkelhet i design;

- muligheten til å kjøpe en slik presse for lite penger med mindre modifikasjoner for briketteringsbehov;

- liten størrelse.

Når du arbeider med en skruepresse, bør du ikke bruke den "hele veien", når fysisk styrke ikke lenger er nok til å snu mekanismen. I dette tilfellet virker kraften påført av en person på tråden på den ene siden, og på den andre (ved 90°) er motstandskraften til den resulterende briketten. Dette vil føre til rask trådslitasje eller brudd.

For ikke å overdrive det og ikke bryte mekanismen, må du oppnå et tilstrekkelig resultat på testkopier og enten installere en holder eller lage et merke på tråden med en markør, som markerer dens maksimalt tillatte posisjon.

Konklusjoner og nyttig video om temaet

Å lage en hjemmelaget spakpress.Produksjon av hoveddeler og beskrivelse av driftsprinsippet:

Forfining av maskindesignet og selve brikettpresseprosessen:

Maskin for samtidig produksjon av flere briketter basert på en hydraulisk jekk:

Det er ikke vanskelig å lage en sagflisbrikettmaskin selv. Du kan velge å bruke spak, hydraulikk eller skrueprinsipp for å skape trykk. Men vi må huske at kvaliteten på produserte produkter vil avhenge ikke bare av den sammensatte mekanismen, men også av tilberedningen av råvarer.

En korrekt oppsett prosess vil bidra til å gi gården din høykvalitets og billig drivstoff og til og med organisere salget.

Vil du snakke om hvordan du laget briketter for oppvarming med egne hender? Har du verdifulle anbefalinger om emnet for artikkelen som du er villig til å dele med besøkende på nettstedet? Skriv kommentarer i blokken nedenfor, legg ut bilder her og still spørsmål.

Prinsipper for beregninger og formler (enkle), takk for det. Men etter å ha sett nok av alt (med tanke på det faktum at jeg aldri måtte gjøre noe med hendene), måtte jeg finne opp en håndpresse av mitt eget design, og også utføre den (med mine egne hender), til tross for faktum at oppgaven ble satt "fra det som er tilgjengelig", i garasjekjelleren). Ja, alt ordnet seg.Og designet viste seg å være så originalt at ikke en eneste video (og jeg så dem - wow!) har ingenting i nærheten!!! :)) Folk som var interessert i dette emnet sier også at de aldri har sett noe lignende ! Men om vinteren må pressen bringes til den endelige ideen, det vil si å legge til muligheten for både hydraulikk og pneumatikk, det vil si at ideen er universalitet og maksimal bekvemmelighet, valg og variasjon, kort sagt: - uansett hva du har kjære ønsker :))! Forresten: - det er ett stempel på spaken, og det er ni matriser (formingsdyser)! , men så mange du vil - minst en, minst to, minst seks, minst ni, men du kan ha flere, hvis noen trenger det :)) Omtrent det samme! Jeg tror at du kan tegne patent, men i ditt lille hjem (hvorfor det ville DØDE) vil du ikke søke om patent! (Jeg er lei av russer-generoer!) Det er lettere for mor i Russland! (i Russland bruker de imidlertid ideene mine allerede, selv om de stjal dokumentasjonen! Og selve BNP - anlegget ble åpnet, med stor fanfare!!! Og dette er vårt, fra Novorossiya!!!, forresten, transnasjonale selskaper har allerede slengt og brukt det! Men dette er et helt annet område og har absolutt ingenting med drivstoffbriketter å gjøre. Men i mitt hode har denne utviklingen samlet seg..., av en eller annen grunn kom ikke vestlige ingeniører til dem,) Beklager den detaljerte kommentaren.