Intern rørisolasjonsteknologi - beleggmaterialer og egenskaper til det beskyttende laget

Det er tre typer beskyttende lag påført inne i rørledninger som transporterer flytende eller gassformige medier (avhengig av formålet). Den første typen inkluderer anti-korrosjon intern isolasjon av stålrør, den andre - et glatt belegg. Det tredje alternativet er en kompleks struktur som forbedrer rørledningens motstand mot mekanisk stress.

Innholdet i artikkelen:

Historien om etableringen av denne typen isolasjon

Frem til midten av 70-tallet av 1800-tallet ble behandling av den indre overflaten av metallrør utført av CPI (sement-sand-isolasjon). Isolasjonsteknologi maling og lakk basert på epoksyharpiks først testet på Volzhsky TZ. Siden 1975, ved en nylig (1970) lansert bedrift, har et verksted for påføring av et eksternt anti-korrosjonslag blitt satt i drift. I det første driftsåret ble det produsert over en million enheter med produkter.

Foretaket gjennomført komplett utvendig og innvendig isolasjon av stålrør med diameter 53-142 cm.Produksjonsoppgaver ble løst i samarbeid med Yaroslavl malings- og lakkanlegg, hvorfra pulveriserte materialer ble levert.

Bortsett fra Russland, er teknologien for epoksyisolering av metallrør fortsatt den viktigste i:

- Asia (India, Kina);

- Nord-Amerika (USA, Canada);

- i det sørlige Afrika (Sør-Afrika).

Alternative materialer for anti-korrosjonsbeskyttelse er polymerer (PE, PP, PU), silikat-emaljeblanding og andre tokomponentsammensetninger.

Typer fabrikklaget epoksyisolasjon

Klassifiseringen av beskyttende belegg for rørledninger utføres i henhold til deres sammensetning, antall lag og påføringsmetode. Prosessen med "flytende" intern isolasjon av stålrør er preget av enkel teknologi. Polymerisering av sammensetningen skjer ved 60-70 ° C i flere timer.

Ved spraying av pulverblandingen kreves ytterligere oppvarming av overflaten til 190-210 °C. Polymerisering tar til slutt lengre tid. Argumenter for pulverteknologi:

- høyere produktivitet;

- bredere spekter av modifikasjoner i forhold til det transporterte mediet;

- tryggere for miljøet.

Valget mellom «flytende» og pulvermetoder er relevant for nye virksomheter. De resterende fabrikkene opererer med teknologi som de allerede har installert utstyr for.

Innvendig isolasjonsstruktur

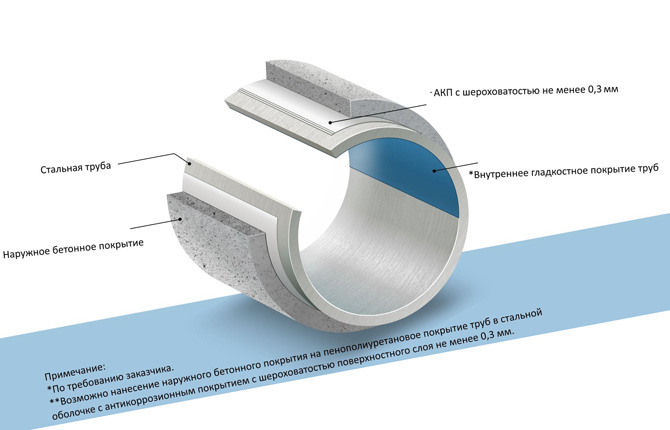

Epoksy og komplekse belegg påføres metallrør i 1-3 lag. Sveisesonen på den indre overflaten behandles separat. Den er lukket med en stålkobling beskyttet av et epoksylag på begge sider.

Strukturen til intern isolasjon påvirker de tekniske parametrene, levetiden og driftsomfanget til den fremtidige motorveien:

- Enkeltbelegg er egnet for små og mellomstore rør. Bruksomfanget til produktene er begrenset av temperaturen i arbeidsmiljøet - ikke høyere enn 80 °C.

- To lag. Isolasjonen er dannet av et anti-korrosjon (320 mikron) og beskyttende (440-750 mikron) belegg. Den har økt motstand mot støt og aggressive miljøer (med 31 %) og reduserer overflateruhet med 16 %. Drift i "varme" områder (over 80 °C) er tillatt.

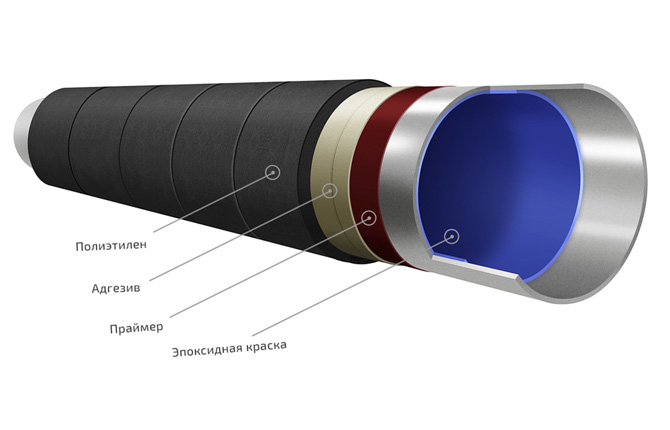

- Triplex. Epoksy-"primeren" er supplert med to polyetylenlag. Den er preget av holdbarhet og økt vedheft.

Teknologien for å danne et kombinert belegg ble utviklet av Simitomo Metal Ind. Først påføres en kompleks sammensetning av forskjellige harpikser. Tykkelsen på "basen" er 100-300 mikron.

Strukturen domineres av epoksyharpiks, som har høy vedheft til metaller og PE-polymerer. Den porøse overflaten på basen øker vedheft til stålet og påfølgende lag med innvendig rørisolasjon. De videre påførte polymerstrukturene er motstandsdyktige mot de fleste syrer og øker graden av beskyttelse mot mekanisk skade.

Positive egenskaper ved epoksyisolasjon

Rørledninger med innvendig beskyttende belegg har økt gjennomstrømning og levetid. Et annet viktig poeng er at kostnadene for deres årlige vedlikehold reduseres.

Direkte intern isolasjon av stålrør bidrar til å redusere krystallisering og voksavsetning. De totale kostnadene for rengjøring av motorveien reduseres med 54-75%. Det nøyaktige tallet avhenger av typen destillasjonsmedium.

Andre fordeler med epoksyisolasjon:

- høy varmebestandighet øker driftstemperaturgrensen til 80 °C, med en viss sammensetning – opptil 110 °C;

- sammensetningen og kvaliteten på transporterte stoffer er bevart;

- økt motstand mot katodisk oppløsning – ingen tilfeller av spenningskorrosjon er registrert;

- energikostnadene reduseres på grunn av en reduksjon i ruheten til den indre overflaten;

- installasjonstiden for rørledningen reduseres - epoksylaget krever mindre tid til å tørke etter testkjøringer;

- overholdelse av miljøstandarder - isolasjonen inneholder ikke kulltjære;

- dannelsen av mineralforekomster elimineres - svikt i ventiler og andre avstengningsventiler minimeres;

- Rørledningens stålvegger korroderer ikke, noe som øker levetiden.

Det siste punktet er spesielt viktig ved transport av aggressive stoffer. Raten for generell korrosjon er 0,01-0,4 mm/år. Den lokale indikatoren er enda høyere – 6 mm/år.

Epoksyforbindelsene som brukes inneholder ikke giftige harpikser eller andre helsefarlige stoffer. I tillegg forhindrer x-påføring dannelsen av kolonier av mikroorganismer. De listede eiendommene tillater bruk av rørledninger for forsyning av drikkevann og i næringsmiddelindustrien.

Ulempen med epoksyteknologi er dens lave slagfasthet. Derfor krever rør med ettlags isolasjon spesiell oppmerksomhet under installasjon og transport.

Funksjoner av CPI-belegg

Sement-sand isolasjon gir i utgangspunktet motstand mot mekanisk skade og støt. Kjemisk beskyttelse aktiveres første gang det transporterte stoffet passerer gjennom motorveien. Væskestrømmen påvirker KPI. De minste isolasjonskornene presses og spres over ståloverflaten, og fyller porene på rørledningens vegger. Prosessen er ledsaget av dannelsen av kalsiumhydroksid, som fullstendig undertrykker korrosjon.

Tykkelsen på isolasjonslaget er 4-16 mm langs rørets lengde og fra 3 mm ved sveisene. Trykkfastheten til CPI-belegget er ikke lavere enn 445 MPa. De eneste kildene til metallødeleggelse er aldring og mekanisk skade.

Konklusjon

Innvendig anti-korrosjonsisolasjon av stålrør utføres med en sement-sandsammensetning, polymer eller maling basert på epoksyharpikser. Prosedyren sikrer høy kvalitet på transporterte stoffer på utleveringsstedet.Levetiden på motorveien økes og vedlikeholdskostnadene reduseres.

De påførte beleggene forhindrer dannelsen av mineralske, biologiske og parafinforekomster. Dette utvider bruksområdet for rørledninger og sparer energiforbruk.

Hvor effektiv tror du er bruken av epoksyforbindelser for innvendig rørisolasjon? Skriv i kommentarfeltet. Del artikkelen på sosiale nettverk og lagre den i bokmerker.

Epoksyisolasjon på innsiden av rørene i videoen.