Hvilke metoder som brukes under ikke-destruktiv testing - hovedoppgavene

Rørledninger er motorveier som består av et stort antall rør forbundet med hverandre ved sveising. Sistnevnte kan utføres dårlig, noe som vil medføre uopprettelige konsekvenser - brudd på sveisen. Derfor, før rørledningen settes i drift, utføres ikke-destruktiv testing av rørledninger.

Innholdet i artikkelen:

Hvor viktig er kvalitetskontroll?

Rørhovedkonstruksjoner er utsatt for alvorlige belastninger, både fra innsiden og utsiden. Derfor rettes spesiell oppmerksomhet til kvalitetskontroll av sveiser.

Sveiseprosess forbundet med høye temperaturer som smelter metallet i rørene. Det er på dette tidspunktet deres struktur endres. Hvis du ikke følger sveiseprosessteknikken, vil det etter avkjøling dannes feil inne i sømmen. Det sveisede metallet blir inhomogent.

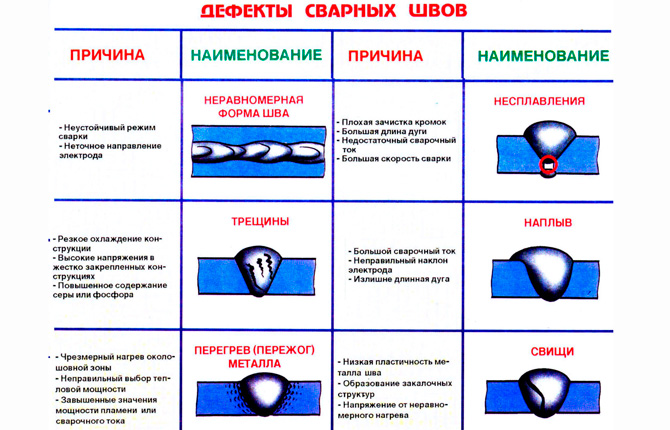

Typer defekter:

- Utvendig. Tydelig synlig på sømoverflaten. Denne kategorien inkluderer også de feilene som er plassert inne i metallet i en dybde på ikke mer enn 2 mm.

- Innvendig er de også dype. Ligger dypere enn 2 mm.

Defekter i rørledningsskjøter har forskjellige former og plasseringer. Blant dem er det feil med standardnavn og spesifikke:

- Sprekker. En defekt som er flere ganger lengre enn den er bred. Dette er det farligste øyeblikket i sveisen, som ofte fører til brudd. Sprekker kommer i to kategorier. De kan være plassert både inne i sømmen og utenfor.Gjennom sprekker påtreffes ofte. De er de farligste.

- Porer er også skjell. Sfærisk-formede defekter (formen kan være annerledes, men alltid hul), dannet på grunn av gasser som frigjøres under sveiseprosessen av metall. Tilhører den indre gruppen.

- Kratere. Dette er praktisk talt porer som har dannet seg på overflaten av rørledningssveisingen (små fordypninger). Årsaken til deres utseende er et brudd i sveisebuen. Faren med kratere er at der hvor de dukker opp, avtar tykkelsen på sveisen. Og dette påvirker styrken til leddet.

- Underskjæringer. Dannet ved grensen mellom endene av rørene og sveisen. På grunn av dette reduseres kontaktområdet mellom de to metallene. I slike områder øker indre spenninger, spesielt når belastningen på rørledningen øker.

- Overspenninger. Dette er et lag av metall som påføres overflaten av sveisen. Det viser seg at de øvre og nedre lagene praktisk talt ikke er forbundet med noe. Tilkoblingstverrsnittet er ikke det samme som kreves av GOST.

- Mangel på penetrasjon. Intern type defekter. Det er preget av det faktum at inne i rørledningsforbindelsen er det metall som ikke har de nødvendige egenskapene. Den ble opprettet under påvirkning av en lavere temperatur enn GOST krever. Derfor, på grunn av belastningene i et slikt område, øker spenningen til metallet raskt, noe som fører til deformasjon med påfølgende brudd.

- Sveisemetallet er porøst. Disse er fortsatt de samme porene eller hulrommene, bare små i størrelse og fordelt jevnt over hele volumet av sveiseskjøten (som helhet eller i seksjoner).

- Fremmede partikler inne i sveisemetallet. Årsaken er dårlig arbeid av sveiseren. Før sveisearbeid påbegynnes, rengjøres alle overflater som skal skjøtes grundig. Vanligvis brukes metallbørster og avfettingsmidler til dette.Hvis forberedelsen ikke utføres, kommer rusk inn i sveisen, noe som reduserer styrken.

- Brenne ut. Dette er når sveiseteknologien brytes og elektrodebuen passerer gjennom metallet i skjøten. Av samme grunn dannes det hengende på den andre siden.

For å sikre at alle disse problemene ikke påvirker driften av rørledningen, utføres kontroll. I dag brukes forskjellige metoder, men de faller alle inn i den ikke-destruktive kategorien. Det finnes også destruktive teknikker, men de brukes til laboratorieforskning. Ikke-destruktiv i alle andre tilfeller.

De er praktiske fordi:

- det er ikke nødvendig å kutte ut objektet som studeres og ta det med til laboratoriet;

- alle prosesser utføres på sveisestedet;

- For å utføre kontroll kreves kompakt utstyr med lav vekt.

Det er strenge krav til ikke-destruktiv testing av rørledninger. Diagnosen stilles av en utdannet spesialist. Samtidig følges kontrollreglene og forskriftene strengt.

Hvilke metoder brukes under ikke-destruktiv testing?

Det finnes flere typer ikke-destruktiv testing av rørledninger, som bruker forskjellige materialer, instrumenter og teknologier.

Grunnleggende:

- Visuell og målende kontroll.

- Radiografisk feildeteksjon.

- Ved hjelp av ultralyd.

- Magnetisk feildeteksjon.

- Kapillær metode.

Visuell måling

Denne typen rørinspeksjon er basert på inspeksjon av rørforbindelser, både visuelt og ved hjelp av måleinstrumenter. Derfor oppdager denne teknikken kun ytre defekter.

Denne ikke-destruktive metoden er unøyaktig, selv om den er enkel å utføre. Denne typen kontroll er obligatorisk. Det utføres før man går videre til en annen ikke-destruktiv metode.Tross alt, etter å ha oppdaget en feil på overflaten, trenger du ikke å gå videre til et annet stadium, som er dyrere å fullføre. Et slikt ledd kan umiddelbart avvises.

Når det gjelder enkel implementering, brukes vanligvis en enkel måleenhet for dette, for eksempel en skyvelære eller linjal. Før målinger rengjøres området med feilen med alkohol, syre eller annet løsemiddel.

Hvis for eksempel sprekken er liten, bruk et forstørrelsesglass som hjelp. En forutsetning for å gjennomføre denne typen ikke-destruktiv testing er å bestemme formen på defekten og dens størrelse.

Radiografisk feildeteksjon

En av de mest nøyaktige metodene for ikke-destruktiv testing av en rørledning, som lar deg identifisere selv mindre feil i sveisen. Samtidig bestemmes deres nøyaktige plassering.

Teknikken er basert på konvensjonelle røntgenbilder. Det brukes en liten installasjon som skanner metallforbindelsene til rørledningselementer og viser dem på røntgenfilm.

Ikke-destruktiv ultralydtesting

Teknologien er basert på akustiske endringer inne i metallet. Hvis den er homogen, vil lyden passere uten å endre dens egenskaper og retning. Når en defekt oppstår underveis, vil endringer dukke opp og de reflekteres på mottakeren. Hovedparameteren for endring er lydens hastighet.

Essensen av den ikke-destruktive teknikken:

- ultralyd, som har en ultrahøy vibrasjonsfrekvens, frigjøres fra forsterkeren;

- den passerer gjennom sveisen;

- hvis det kolliderer, for eksempel med en sprekk eller et skall, vil det reflekteres fra deres indre overflate (hulrom), endre retning og gå tilbake til mottakeren.

Jo større brytningsvinkel, jo større sprekk eller annen defekt.

Magnetisk ikke-destruktiv testing

Det er et slikt begrep som magnetisk permeabilitet. Dette er når magnetiske bølger passerer gjennom metall over en viss tidsperiode. Hvis denne indikatoren avtar, ble det støtt på en hindring inne i materialet på veien til bølgene, som de begynte å bøye seg rundt. Derfor falt hastigheten og reisetiden økte.

For å utføre denne ikke-destruktive testingen av rørledningssveisede skjøter, brukes spesialutstyr. Med dens hjelp føres elektromagnetiske bølger gjennom metall. Pulver helles først på overflaten eller en suspensjon med jern inni helles. Mineralet samler seg rundt det defekte området.

Det er et annet alternativ kalt magnetografi. Her brukes magnetfilm i stedet for pulver eller suspensjon. Alle ufullkommenhetene til metallet vises på den. Etter kontrollprosedyrene legges filmen i en feildetektor, hvorfra informasjonen leses. Det kan være lyd eller i form av bilder.

Penetrerende ikke-destruktiv testing

Denne teknologien gjør det mulig å oppdage sveisedefekter i et rørsystem ved hjelp av spesielle væsker kalt penetranter. Deres hovedegenskap er å penetrere materialer selv om de har kapillære forandringer.

Disse væskene inkluderer:

- parafin;

- terpentin;

- benzen;

- transformatorolje osv.

Hvis penetranten har gått gjennom metallet i rørskjøten, betyr det at det er en feil i den. Hvis det ikke går over, så er alt bra.

Ikke-destruktiv testprosess:

- kritt eller kaolin i flytende form påføres rørledningens sveisede ledd;

- etter at det påførte laget har tørket, fjernes den tørre delen;

- Parafin påføres på toppen av det gjenværende laget;

- etter en halv time må du sjekke baksiden av leddet;

- hvis parafinlekkasjer er funnet der, er sømmen defekt, hvis ikke, er forbindelsen pålitelig.

I dag tilsettes stoffer til penetranter som bidrar til å tydeligere identifisere metallfeil. Hovedsakelig to:

- rødt pigment;

- selvlysende stoff.

Den første brukes når kontroll utføres på dagtid med naturlig belysning av området. Den andre natten, som ultrafiolette lamper brukes til.

Ikke-destruktiv testing av en rørledning som ikke utsettes for tunge belastninger, kan utføres på enklere måter: hydraulisk eller pneumatisk. For å gjøre dette tvinges vann eller luft inn i ledningen under trykk, henholdsvis.

I det første tilfellet utføres ikke-destruktiv testing ved å identifisere lekkasjer fra motsatt side av forbindelsen, det vil si fra utsiden av rørene. I den andre brukes i tillegg skum, som påføres sveisen. Hvis det begynner å boble, er det en defekt.

Ikke-destruktive metoder for inspeksjon av rørledninger har gjort det lettere å verifisere integriteten og kvaliteten på rørforbindelsene. Bruk av feildeteksjon, spesielt med tanke på røntgen og ultralyd, har brakt sannsynligheten for å oppdage sveisefeil nesten nærmere 100 %. Dessuten lar slik kontroll deg finne ut hvor defekten er lokalisert, hvor mange det er, hvilken størrelse og form.

Hva tenker du, er det nødvendig å bruke mer komplekse metoder for ikke-destruktiv testing av rørledninger eller kan vi klare oss ved å tilføre vann/luft til systemet? Skriv i kommentarfeltet. Del artikkelen på sosiale nettverk og lagre den i bokmerkene dine.

Du vil lære mer om hvordan sveiser inspiseres i videoen.

Kilder:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html